В широком разнообразии полимерных материалов особое место занимает полистирол. Сегодня мы с вами познакомимся с формулой полистирола, его свойствами, способами получения и направлениями использования.

- ПС и сополимеры стирола

- Краткий исторический очерк

- Общая характеристика

- Какие полы выбрать?

- Получение полистирола (полимеризация стирола)

- Свойства полистирола

- Диэлектрические свойства полистирола

- Стойкость полистирола к действию кислот и растворителей

- Оптические свойства полистирола

- Недостатки полистирола

- Термоустойчивость полистирола

- Прочность полистирола

- Преимущества

- Приложения

- Физические свойства полистирола

- Примеры применения

- Переработка полистирола

- Нормы

- См. также

- провайдеры

- Примечания

- Переработка

- Разновидности материала

ПС и сополимеры стирола

Полистирол (ПС, PS, polystyrene) – это твердый, аморфный полимерный материал, получающийся путем полимеризации стирола и относящийся к категории термопластов. Полистирол бывает общего назначения (ПСОН, GPPS), ударопрочный, вспенивающийся, а также разработано большое количество прочих сополимеров стирола. Ударопрочный ПС (УПС, УПМ) является блоксополимером стирола и каучука. Полимер в чистом виде достаточно хрупок, нуждается в модификаторе ударной вязкости или других аддитивах.

Ударопрочный полистирол за счет включений каучуковых мономерных звеньев обладает большей гибкостью и ударной вязкостью. При этом он имеет более низкую прочность на растяжение и термостойкость, чем ПС общего назначения. Также каучуковые звенья в УПС снижают его хрупкость и ухудшают оптические свойства материала. Такой сополимер отлично подходит для получения листов с дальнейшим термоформованием продуктов.

Вспенивающиеся полистиролы (ПСВ) – группа материалов, в состав которых включены специальные вспенивающие агенты, они применяются для изготовления пенопластовых изделий. ПСВ имеют отличные теплоизоляционные характеристики, минимальный удельный вес и используются для производства упаковки и отделочных строительных материалов.

Полистиролы в России производят ОАО «Нижнекамскнефтехим», ООО «Газпром нефтехим Салават», ООО «Стайровит» (Группа «Пеноплэкс»), и СИБУР (выпускает ПСВ).

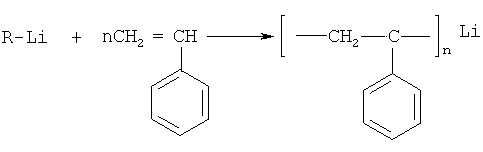

Получение

Как следует из названия полимера, полистирол получают путем полимеризации стирола или фенилэтилена, представляющим собой жидкое вещество, имеющее резкий запах. Синтез проходит в массе в присутствии катализатора. Схематически реакция полимеризации стирола показана на рис.1. Обычно ПС выпускают в форме гранул от 2 до 5 мм в диаметре, расфасованных в мешки по 25 кг.

Рис.1. Синтез ПС

Свойства

ПС при нормальных условиях выглядит как аморфное стекловидное вещество. Примерно при 80 градусах С пластик становится высокоэластичным, при 239 градусах С плавится. Ниже приведены основные свойства ПС общего назначения (GPPS).

— плотность около 1060 кг/куб.м;

— высокая хрупкость;

— минимальная температура эксплуатации -40°С;

— максимальная температура эксплуатации +75 °С;

— невысокий коэффициент термического расширения;

— хорошая водостойкость и химстойкость, в том числе к кислотам и щелочам;

— слабое влагопоглощение;

— хорошая стойкость к радиации;

— слабая стойкость к ультрафиолетовым лучам;

— сильные электроизоляционные свойства;

— высокая пожароопасность;

— экологически чистый, некоторые марки имеют пищевой допуск.

Краткий исторический очерк

Впервые полистирол был получен в Германии еще в 1839 г., однако его промышленное производство термической полимеризацией стирола было освоено только в 1920 г. (по патенту Остромысленского).

Большим стимулом для увеличения объема производства стирола и полистирола послужила организация в США во время Второй мировой войны производства бутадиен-стирольного каучука.

В СССР исследования в области синтеза и полимеризации стирола проводились в 30—40-х годах Залкиндом, Зелинским, Ваншейдтом и др. Промышленное производство полистирола развернулось в послевоенные годы.

В 50—60-х годах были разработаны процессы производства сополимеров стирола с другими виниловыми мономерами, совмещения полистирола и сополимеров стирола с акрилонитрилом и каучуками, получен изотактический полистирол. Это позволило значительно улучшить механическую прочность полистирола, повысить его теплостойкость.

В 1980-х наибольшее распространение получил ударопрочный полистирол, производимый в промышленности привитой сополимеризацией стирола или стирола и акрилонитрила к бутадиеновому каучуку.

В 1980-х гг в СССР были освоены непрерывные процессы получения гомо- и сополимеров стирола в аппаратах большой единичной мощности, обеспечивающих высокую производительность и хорошее качество полистирольных продуктов.

Общая характеристика

Полистирол является синтетическим полимером, относящимся к классу термопластов. Как можно понять из названия, он представляет собой продукт полимеризации винилбензола (стирола). Это твердый стеклообразный материал. Формула полистирола в общем виде выглядит следующим образом: [СН2СН(С6Н5)]n. В сокращенном варианте она выглядит так: (C8H8)n. Сокращенная формула полистирола встречается чаще.

Какие полы выбрать?

Самое главное в устройстве наливных полов – это правильное определение требований к полам и вытекающий отсюда правильный выбор наливного пола.

Компания ПрофиПол Групп предлагает Вам все необходимые материалы для того, чтобы сделать наливные полы. Предлагаемые материалы для устройства наливных полов (полиуретановые полы, эпоксидные полы) позволяют удовлетворить любые эксплуатационные требования. Выбрать наливной пол Вам помогут разделы нашего сайта, где представлена подробная информация о наливных полах (как сделать наливной пол своими руками, описание технологии устройства пола, выбор наливного пола и др.). Мы просим Вас позвонить или написать нам. Специалисты Компании ПрофиПол Групп помогут Вам подобрать наливное покрытие для пола на основании Вашего технологического задания и всегда проконсультируют по вопросам устройства и выбора покрытия. Внимание!!! Не выполняем работы в квартирах и жилых помещениях!!! Работы на действующих производствах и складах только по договоренности!!! Заказ работ по обустройству пола тел. 8-495-227-78-10

к полному списку статей

Получение полистирола (полимеризация стирола)

Стирол может полимеризоваться как по радикальному, так и по ионному механизмам. Полимер, получаемый полимеризацией по радикальному механизму, имеет атактическую структуру и является аморфным; полимер, получаемый ионно-координационной полимеризацией, в зависимости от типа катализатора, может быть аморфным или кристаллическим (изотактическим).

Аморфный полистирол получают разными способами — в блоке (в массе), эмульсии, суспензии или растворе в присутствии инициаторов, или без них (путем термической полимеризации).

Изотактический полистирол получают в присутствии стереоспецифических катализаторов Циглера — Натта. В процессе переработки при нагревании выше температуры плавления (около 250 °С) изотактический полистирол необратимо переходит в аморфное состояние, что ограничивает его применение.

В промышленности полимеризацию стирола осуществляют в блоке, эмульсии и суспензии. Полимеризация в растворе не нашла широкого применения, так как получаемый полимер имеет сравнительно небольшую молекулярную массу и выделение его из раствора представляет значительные трудности. К тому же раствор полистирола (например, лак, клей) не может быть использован из-за низкой ударной прочности образующегося лакового покрытия, клеевого шва.

Наиболее перспективными промышленными методами получения полистирола являются:

- блочная полимеризация стирола с неполной конверсией мономера (непрерывный способ);

- суспензионная полимеризация стирола (периодический способ);

- блочно-суспензионная полимеризация стирола (периодический способ).

Блочная полимеризация стирола с полной конверсией мономера практически утратила свое значение в связи с малой интенсивностью процесса и получением полимера со свойствами, не отвечающими современным требованиям.

В последнее время все большее значение приобретает суспензионная полимеризация стирола (периодический способ) в аппаратах большой единичной мощности (100 м3 и более).

Эмульсионная полимеризация стирола (периодический способ) находит в промышленности гораздо меньшее применение, чем блочная, суспензионная и блочно-суспензионная.

Эмульсионный полистирол используется только для изготовления плиточных пенопластов конструкционного назначения, где требуется полимер с высокой молекулярной массой. Производство эмульсионного полистирола включает трудоемкие стадии сушки тонкодисперсного полимера и очистки большого количества сточных вод, загрязненных токсичным стиролом и другими веществами. Необходимость предварительной грануляции тонкодисперсного эмульсионного полистирола перед его переработкой также создает определенные технологические трудности. Получаемый эмульсионный полистирол имеет худшие диэлектрические свойства, чем полистирол, синтезируемый блочным и суспензионным способами.

Свойства полистирола

Полистирол представляет собой твердый аморфный продукт плотностью 1050—1080 кг/м3. Молекулярная масса промышленных марок полистирола зависит от способа его получения и колеблется в пределах от 50 000 до 300 000. Исключение составляет эмульсионный полистирол, молекулярная масса которого может быть значительно выше.

Большое влияние на свойства полистирола оказывает его полидисперсность, которая у блочного полистирола довольно значительна.

Для промышленных марок полистирола молекулярно-массовое распределение, характеризующееся соотношение М̅w/M̅n, соответствует 2-4 (в зависимости от условий получения).

Присутствие низкомолекулярных фракций в полимере:

- уменьшает разрушающее напряжение при растяжении, ударе, изгибе;

- снижает теплостойкость полистирола.

В связи с этим усовершенствования технологического процесса получения блочного полистирола направлены на снижение его полидисперсности.

В технике применяют полистирол с показателем текучести расплава 2—30.

В присутствии катализаторов Циглера — Натта получается изотактический кристаллический полистирол, который отличается от аморфного повышенной температурой плавления (230— 240 °С) и более высокими механическими показателями. Однако изотактический полистирол трудно перерабатывается в изделия.

Показатели основных свойств полистирола общего назначения, полученного различными способами, приведены в таблице 1.

Таблица 1: Физико-механические свойства полистирола, полученного разными методами

| Показатель | Полистирол | ||

| Блочный | Эмульсионный | Суспензионный | |

| Плотность, кг/м3 | 1050—1060 | 1050—1070 | 1050—1060 |

| Разрушающее напряжение при растяжении, МПа | 39,2 | 39,2—44 | 41,1 |

| Ударная вязкость, кДж/м2 | 19,6—21,6 | 21,6 | 19,6—27,4 |

| Относительное удлинение при разрыве, % | 2,0 | 2,0 | 2,0 |

| Твердость по Бринеллю, МПа | 137—157 | 137—196 | 137—157 |

| Теплостойкость по Вика, °С | 95-100 | 100-105 | 105 |

| Тангенс угла диэлектрических потерь при 106 Гц | 4·10-4 | 2·10-4—3·10-4 | 4·10-4 |

| Диэлектрическая проницаемость при 106 Гц | 2,4-2,7 | 2,6 | 2,5-2,6 |

| Содержание остаточного мономера, % | 0,5—0,8* | 0,15-0,2 | 0,1-0,5 |

| Водопоглощение за 24 ч, % | 0 | 0,07 | 0,01-0,02 |

* При применении вакуум-камеры или экструдеров с вакуум-отсосом содержание стирола в полистироле снижается до 0,2%.

Для повышения прочности при производстве полистирольных пленок и нитей полимер подвергают ориентации.

Полистирол характеризуется высокими диэлектрическими показателями, химической стойкостью, водостойкостью и хорошими оптическими свойствами.

Диэлектрические свойства полистирола

Он является очень хорошим диэлектриком. Его диэлектрические свойства не зависят от влажности окружающей среды и практически не изменяются при температурах от —80 до 90 °С и при изменении частоты от 1·102 до 1·109 Гц. Диэлектрические показатели эмульсионного полистирола ниже, чем блочного к суспензионного.

Стойкость полистирола к действию кислот и растворителей

Полистирол обладает высокой кислото- и щелочестойкостью, он стоек к неорганическим неокисляющим кислотам (соляной, серной, плавиковой), а также к спиртам и солям. Однако полистирол растворяется в тетрахлориде углерода, бензоле, нестоек к действию простых и сложных эфиров, ароматических, алифатических и хлорированных углеводородов. Он довольно легко окисляется, сульфируется, галогенируется, нитруется.

Оптические свойства полистирола

Блочный полистирол прозрачен, бесцветен, он пропускает 90% видимой части света. В ультрафиолетовой и инфракрасной областях прозрачность полистирола ниже. Высокий показатель преломления nD25=1,5—1,6 обусловливает применение блочного полистирола для изготовления оптических стекол.

Недостатки полистирола

Недостатками полистирола являются низкие теплостойкость и ударная прочность, склонность к старению.

Термоустойчивость полистирола

Теплостойкость полистирола по Мартенсу не превышает 70—75 °С. Эмульсионный полистирол более теплостоек (на 5—10°С), чем блочный, вследствие его большей молекулярной массы и меньшей полидисперсности. Однако этого слишком мало, чтобы обеспечить его более широкое применение.

Температура стеклования полистирола 80—82°С;

Температура эксплуатации изделий из полистирола не должна превышать 60 °С (на 10—15°С ниже теплостойкости по Мартенсу).

При нагревании до 300—400 °С полистирол деполимеризуется с образованием мономера.

Прочность полистирола

Ударная вязкость полистирола составляет всего 19,6— 27,4 кДж/м2. В процессе эксплуатации его хрупкость увеличивается из-за старения полимера. В связи с этим применение полистирола общего назначения в качестве конструкционного материала ограничено.

По сравнению с другими термопластами полистирол обладает высокой поверхностной твердостью. Его модуль упругости при растяжении довольно высок (12,9-103 МПа), а относительное удлинение при разрыве мало (1,5%); разрушающее напряжение при растяжении с повышением температуры уменьшается.

Преимущества

Белый термопластичный полимер может стать отличной заменой пластику ПВХ, а прозрачный – оргстеклу. Популярность вещество получило главным образом благодаря гибкости и легкости в обработке. Оно отлично формуется и обрабатывается, предотвращает потери тепла и, что немаловажно, имеет низкую стоимость. Благодаря тому, что полистирол может хорошо пропускать свет, его даже используют в остеклении зданий. Однако размещать такое остекление на солнечной стороне нельзя, так как под действием ультрафиолета вещество портится.

Полистирол давно используется для изготовления пенопластов и сопутствующих материалов. Теплоизоляционные свойства полистирола во вспененном состоянии, позволяют использовать его для утепления стен, пола, кровли и потолков, в зданиях различного назначения. Именно благодаря обилию утеплительных материалов, во главе которых стоит пенополистирол, простые обыватели знают о рассматриваемом нами веществе. Эти материалы отличаются простой в использовании, устойчивостью к гниению и агрессивным средам, а также отличными теплоизоляционными свойствами.

Приложения

- Световод

- Остекление промышленных ворот, секционных ворот (например, системное остекление Plustherm)

- Оптическое тело, например Б. Датчики угла поворота рулевого колеса в автомобильной технике

- Кухонные принадлежности (салатник и столовые приборы, мерные стаканы, детали для кухонной техники)

- Стены душевой кабины

- Отражатели

- Банки аккумуляторных элементов

- SAN — сырье для компаундирования

Физические свойства полистирола

- Плотность — 1050-1080кг/м3

- Насыпная плотность гранул — 550-560кг/м3

- Усадка линейная в форме — 0,4-0,8%

- Нижний предел рабочей температуры — ( -40оС), верхний предел — (+75оС)

- Электрическая прочность с частотой 50Гц — 20-23кВ/мм

- Удельное электрическое сопротивление поверхностное — 1016Ом, объемное, под напряжением 1 мин — 1017Ом-см, под напряжением 15 мин — 1015Ом-см.

- Коэффициент линейного расширения термического — 6х10-5, 7х10-5градус-1

- Теплопроводность — 0,093-0,140Вт/м*К

- Теплоемкость — 34х103Дж/кг*К

- Диэлектрическая проницаемость — 2,49-2, 6

- Тангенс угла при диэлектрических потерях с частотой 1МГц составляет — 3-4Х10-4.

Примеры применения

- Прозрачные детали бытовой техники (кухонных комбайнов и др.).

- Прозрачные внутренние детали холодильников (полки, контейнеры). Прозрачные комплекты (подставки, вешалки) для ванной комнаты.

- Рассеиватели фонарей.

- Прозрачные корпуса пишущих принадлежностей, канцелярские товары.

- Посуда.

- Флаконы, футляры для парфюмерии и косметики.

- Зубные щетки.

- Корпуса аккумуляторов. Прозрачные корпуса газовых зажигалок.

- Прозрачные детали медицинского оборудования. Детали диализаторов. Кюветы. Медицинские инструменты.

Переработка полистирола

Полистирол легко перерабатывается в изделия всеми способами, применяемыми для переработки термопластов. Основным методом его переработки в изделия является литье под давлением.

Экструзией полистирола через кольцевую или плоскую щелевую головку (или решетку) получают пленку (или нити). На выходе из экструдера полистирольные пленки и нити подвергаются растяжению, при котором происходит ориентация макромолекул. Это приводит к значительному упрочнению пленок и нитей в направлении растяжения и увеличению их гибкости.

Полистирольные пленки толщиной 10—100 мкм, получаемые ориентацией в двух перпендикулярных направлениях, называются стирофлексом. Они отличаются большой прочностью и высокими диэлектрическими показателями.

Для окрашивания полистирола применяют красители: красный С, тиоиндиго, жировой желтый Ж и др. При синтезе полистирола блочным способом его окрашивание проводят в экструдере путем подачи с помощью шнека расплава, представляющего собой концентрированную смесь полистирола, красителя и стабилизатора.

Окрашивание суспензионного полистирола осуществляют его предварительным смешением с красителем (опудривание) с последующим гранулированием в экструдере.

Нормы

- DIN EN ISO 4894-1 Пластмассы — Формовочные смеси стирол / акрилонитрил (SAN) — Часть 1: Система обозначений и основа для спецификаций (ISO 4894-1: 1997); Немецкая версия EN ISO 4894-1: 1999

- DIN EN ISO 4894-2 Пластмассы — Формовочные смеси стирол / акрилонитрил (SAN) — Часть 2: Изготовление образцов для испытаний и определение свойств (ISO 4894-2: 1995); Немецкая версия EN ISO 4894-2: 1999

См. также

- Пенополистирол

- Пенокартон

провайдеры

Рынок SAN очень разнообразен. Крупные провайдеры в Германии:

- Стиролюция как Luran ®

- Dow Chemical с Tyril® ®

- Полимери — Костил ®

Примечания

Эта страница в последний раз была отредактирована 14 апреля 2021 в 22:07.

Эта страница в последний раз была отредактирована 14 апреля 2021 в 22:07. Как только страница обновилась в Википедии она обновляется в Вики 2.

Обычно почти сразу, изредка в течении часа.

Переработка

Сам по себе полистирол не представляет опасности для окружающей среды, однако некоторые продукты, полученные на его основе, требуют особого обращения.

Отходы материала и его сополимеров накапливаются в виде изделий, вышедших из употребления, и промышленных отходов. Вторичное использование полистирольных пластиков, производится несколькими путями:

- Утилизация промышленных отходов, которые были сильно загрязнены.

- Переработка технологических отходов методами литья, экструзии и прессования.

- Утилизация изношенных изделий.

- Утилизация смешанных отходов.

Вторичное применение полистирола позволяет получить новые качественные изделия со старого сырья, не загрязняя при это окружающую среду. Одним из перспективных направлений переработки полимера является производство полистиролбетона, который применяется в строительстве зданий малой этажности.

Продукты разложения полимера, образующиеся при термодеструкции или термоокислительной деструкции, токсичны. В процессе переработки полимера путем частичной деструкции могут выделяться пары бензола, стирола, этилбензола, оксида углерода и толуола.

Разновидности материала

Пенополистирол подразделяют на такие категории:

- Прессованный (ПС).

- Беспрессовый (ПСБ).

- Экструзионный (ЭПС).

- Автоклавный.

- Автоклавно-экструзионный.

Отличие видов материала кроется только в разновидностях добавляемых примесей в состав. Это может быть:

- Антипирен.

- Пластификатор и т. д.

Применение дополнительных компонентов в составе смеси обуславливает существенные отличия физико-механических характеристик.

Ознакомимся с основными, наиболее распространенными видами пенополистирола детальнее.